L’Unione europea ha lanciato le strategie Green Deal e Farm to Fork con cui anche l’agricoltura è chiamata alla transizione ecologica, come il resto dei settori economici. Queste disposizioni a livello europeo, nazionale e regionale si pongono come obiettivo una riduzione costante degli agrofarmaci e al tempo stesso l’ottimizzazione della distribuzione dei prodotti fitosanitari, con l’intento di limitare al minimo gli impatti sull’ambiente e sulla salute dell’uomo.

In questo contesto, la Fondazione Agrion, l’Università degli Studi di Torino (Disafa) e l’Agenzia 4A - Coldiretti Cuneo collaborano da anni nell’ambito della sperimentazione di nuove tecnologie di efficientamento della tecnica distributiva.

Grazie agli studi condotti e alle conoscenze acquisite è stato possibile realizzare un significativo miglioramento nella distribuzione dei prodotti fitosanitari. Per le aziende più attente, è stato quantificato un risparmio annuo del 25-30% derivante da una riduzione dei tempi del trattamento, da un minor impiego di materie attive e dalla riduzione del consumo di carburante da parte della trattrice.

Tuttavia, prima di raggiungere questo obiettivo, è necessario che l’agricoltore maturi, negli anni, le conoscenze necessarie ad utilizzare le tecnologie a disposizione testandole e adattandole ai propri frutteti.

In seguito a questa premessa, si riporta di seguito un’analisi dei fattori chiave e basilari per efficientare la tecnica distributiva a livello aziendale e conseguire un significativo vantaggio economico.

I fattori chiave

Nel momento in cui un agricoltore si avvia ad eseguire un trattamento fitoiatrico deve porsi questi obiettivi:

- Garantire la dose di applicazione (dosaggio a ettaro);

- Coprire in modo uniforme la vegetazione, evitando inutili e pericolose perdite di prodotto;

- Gestire al meglio la tempistica dell’intervento, limitando al minimo gli sprechi di tempo;

- Non creare danni all’operatore;

- Non creare danni all’ambiente.

Oltre ai suddetti obiettivi è noto che l’efficacia di un trattamento dipende da tre fattori:

- Irroratrice: la tipologia di macchina va scelta in funzione della forma delle piante (altezza, volume ecc) e non dipende dalle proprie caratteristiche costruttive. È l’agricoltore che al momento dell’acquisto dovrà valutare attentamente la tipologia di macchina più adatta alle sue esigenze aziendali.

- Operatore: oltre a scegliere la macchina giusta, il produttore dovrà essere in grado di condurre il mezzo nel modo più corretto sfruttandone al meglio le caratteristiche costruttive.

- Forma della pianta: questa dipende dalla specie frutticola interessata, dalle condizioni pedo-climatiche e dalla gestione agronomica: potatura, fertilizzazione e irrigazione.

Volume di distribuzione

L’obiettivo da raggiungere è quello di coprire in modo uniforme il bersaglio da colpire, evitando il gocciolamento a terra e fenomeni di deriva. La definizione del volume di distribuzione dipende in primis dalla tipologia di albero da irrorare, dalla sua forma di allevamento, età (nella fase di allevamento il volume fogliare è significativamente inferiore) e dalla fase fenologica, in primavera la superficie delle foglie è minore rispetto al periodo estivo.

Oltre al tipo di pianta, il volume di distribuzione è funzione dei seguenti parametri:

- velocità di avanzamento della trattrice;

- velocità della corrente d’aria generata dal ventilatore;

- pressione di esercizio;

- portata da erogare, ovvero tipologia e numero di ugelli.

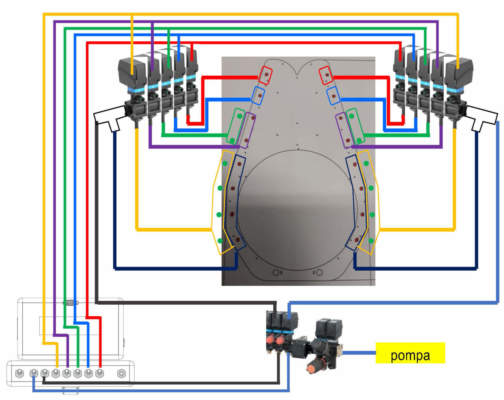

Lavorare su quest’ultimo punto consente di adattare abbastanza facilmente la macchina alle caratteristiche degli alberi da irrorare ed è materialmente fattibile dotando l’irroratrice di molteplici combinazioni di ugelli, come riportato in figura 1. L’operatore potrà variare in tempo reale il volume di distribuzione mediante apposito comando da cabina e le elettrovalvole montate sull’irroratrice attiveranno o disattiveranno la sezione di barra scelta. Inoltre, attraverso il computer di bordo e relativo monitor si potrà controllare il corretto funzionamento del sistema.

Riguardo alla pressione di esercizio e velocità di avanzamento è possibile adottare sistemi automatici di regolazione della quantità erogata - Dpa (distribuzione proporzionale all’avanzamento): questo sistema elettronico consente di modulare la pressione di esercizio in base alla velocità di avanzamento della trattrice al fine di mantenere costante il volume distribuito.

In questo modo si garantisce una corretta distribuzione anche in presenza di variazioni di velocità poco percettibili che si possono verificare per slittamenti sull’erba bagnata o allorquando ci si appresta a invertire il senso di marcia raggiunta la capezzagna.

Flusso d’aria (ventilatore)

Come è noto, l’aria generata dal ventilatore conduce le gocce della miscela sul bersaglio. Riguardo alla ventilazione esistono aspetti positivi quali:

- la movimentazione della vegetazione,

- la migliore penetrazione della miscela all’interno della chioma e

- la protezione delle gocce dall’azione del vento.

Gli aspetti negativi consistono, nel caso in cui la velocità dell’aria sia troppo alta:

- nel trasporto delle gocce oltre il bersaglio,

- nell’eccessiva movimentazione delle foglie o

- ancora nell’effetto “fohn” di asciugatura a carico delle foglie più esposte.

Va inoltre considerato il fatto che per ottimizzare la bagnatura del bersaglio, le foglie esterne necessitano di meno aria rispetto a quelle interne.

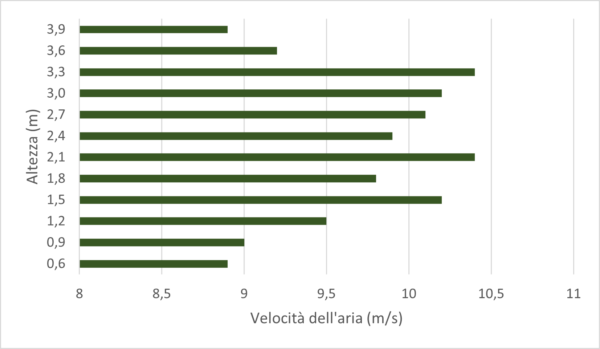

L’obiettivo è quello di ottenere un flusso d’aria con velocità costante su tutta la parete, cioè da terra fino all’altezza massima della vegetazione, al fine di avere una bagnatura uniforme sia nella parte bassa sia della parte alta (come da figura 2). Infatti, è stato osservato in numerose occasioni che la presenza di malattie e fitofagi è localizzata all’apice dell’albero laddove la miscela non è stata in grado di raggiungere il bersaglio.

Come per il numero di ugelli, anche nella scelta del ventilatore è fondamentale il momento dell’acquisto. Di più: gli ugelli si possono sempre aggiungere, mentre in ventilatore non si può modificare.

L’agricoltore dovrà valutare attentamente la capacità della ventola sulla base delle proprie esigenze aziendali. Sarà necessario interpretare i dati forniti del costruttore, ma soprattutto eseguire una prova in bianco misurando la velocità dell’aria generata dal ventilatore (davanti alle foglie) e l’altezza raggiunta dalla corrente. Quest’ultima dovrà essere funzionale all’altezza delle piante bersaglio: una velocità di 4-6 m/s è consigliata in fase di allevamento, mentre una velocità di 11-14 m/s è consigliata in fase di produzione.

Modificare la velocità dell’aria è possibile adottando un sistema di trasmissione variabile della ventola che è in grado di modulare sia la velocità della corrente sia il volume di acqua da distribuire riducendone il valore in caso di piante in allevamento oppure aumentandolo in caso di piante più voluminose.

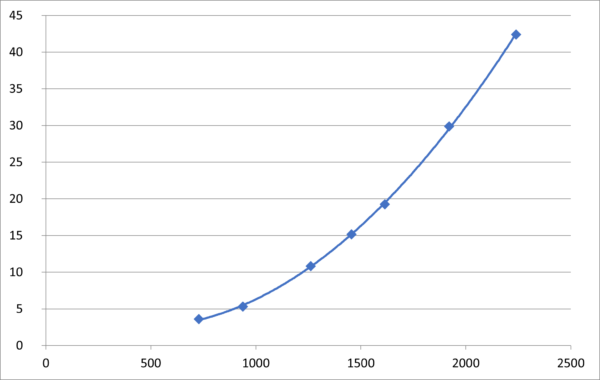

Come è noto, esiste un legame diretto tra la velocità della ventola e consumo di energia ovvero carburante consumato dalla trattrice. Come è possibile osservare dalla figura 3, più si eleva il numero di giri della ventola e maggiore sarà la potenza richiesta. Pertanto, anche il consumo di gasolio aumenterà elevando esponenzialmente il costo di esecuzione del trattamento.

Mappatura e sensori di vegetazione

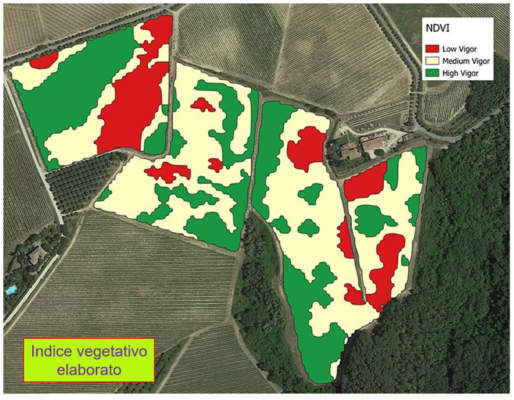

Le nuove frontiere sono rappresentate dalla mappatura dei frutteti con la quale, sempre attraverso un computer di bordo, si va a comunicare alla macchina il volume di distribuzione da realizzare nei diversi appezzamenti mappati.

L’irroratrice, attraverso apposito segnale Gps, andrà a variare automaticamente il volume di acqua e/o di aria in base alla posizione topografica rilevata. Questo sistema, già ampiamente collaudato nel diserbo delle colture cerealicole è funzionale anche in frutticoltura. È necessaria però una preliminare realizzazione delle mappe affidandosi a del personale specializzato con conoscenze specifiche di cartografia.

L’altra possibilità è rappresentata dall’installazione di sensori di vegetazione sull’irroratrice o sulla trattrice. Questo sistema consente di modificare in tempo reale il volume di distribuzione attivando e disattivando gli ugelli in base alle immagini rilevate. Nel comparto frutticolo i sensori di vegetazione sono ancora in fase di sperimentazione.

Limitazioni della deriva

Per ridurre i fenomeni di deriva e quindi ottimizzare contemporaneamente sia l’aspetto economico (minor perdite di prodotto) sia quello ambientale/normativo, si raccomanda di:

- Adottare ugelli ad induzione d’aria (anti-deriva). Scelta ancor più raccomandata nei frutteti confinanti con corpi idrici (canali ecc.) e aree sensibili laddove le fasce di rispetto imposte dalle etichette dei prodotti possono essere ridotte con questa misura;

- Regolare opportunamente la corrente d’aria erogata dall’irroratrice agendo sul cambio di velocità che precede il ventilatore e anche sul regime di rotazione della presa di potenza del trattore (da 450 giri/min in su tutte le macchine funzionano regolarmente);

- Impiegare schermi artificiali posizionati su una seconda trattrice che accompagni l’esecuzione del trattamento per le file perimetrali confinanti con aree sensibili, abitazioni ecc.

Giornata dimostrativa

Ad inizio agosto è stata organizzata, presso il centro ricerche per la frutticoltura Agrion di Manta, una giornata dimostrativa per gli operatori del settore in cui due frutticoltori della zona, su indicazioni del Disafa, hanno esposto le loro irroratrici opportunamente modificate e adattate alla propria realtà aziendale. Nel corso della mattinata, gli operatori locali hanno altresì esposto le macchine delle diverse case costruttrici.

I dispositivi elettronici

La pluriennale esperienza dei due produttori è stata fondamentale nel dimostrare la validità delle sperimentazioni condotte dal gruppo di lavoro piemontese sulle macchine irroratrici in frutticoltura.

Sulle due irroratrici modificate, l’impiego di dispositivi elettronici, quali elettrovalvole e computer di bordo, hanno consentito di modulare in tempo reale, direttamente dalla cabina della trattrice, il numero e tipo di ugelli adattando l’applicazione del prodotto alle reali esigenze della vegetazione.

Su una delle due irroratrici è stato installato un sistema di trasmissione variabile della ventola al fine di modulare il flusso d’aria in funzione dell’età delle piante e fase fenologica. In entrambi i casi, le modifiche realizzate hanno consentito di differenziare il volume di distribuzione in funzione delle necessità.

Cartine marcatrici

Attraverso l’impiego di apposite cartine marcatrici è stata valutata la bagnatura prodotta delle macchine modificate la quale si è dimostrata ottimale sia nella parte alta sia nella parte bassa della pianta.

Conclusioni

Consapevoli che la propria irroratrice copre correttamente l’intera chioma degli alberi, i due produttori hanno aumentato la velocità di avanzamento della trattrice riducendo i tempi di esecuzione del trattamento, hanno ridotto il consumo di gasolio, garantendo in ogni caso l’efficacia massima del trattamento. Il vantaggio economico derivato da un sostenibile investimento iniziale è stato ampiamente ripagato negli anni successivi.

Nel corso dell’incontro è stata ribadita l’importanza della gestione agronomica: piante correttamente condotte (potatura, concimazione, irrigazione) rappresentano la base per garantire il successo della strategia di difesa.